Rivoluzione a idrogeno

Faber ha avuto uno sviluppo continuo basato sulla propria capacità di innovazione di prodotti e tecnologie produttive garantendo qualità e sicurezza, elementi che hanno forgiato la reputazione aziendale in questi 50 anni di storia. La stretta collaborazione tecnica con le principali case automobilistiche e le società produttrici di gas tecnici nonché l’impegno diretto nei comitati tecnici internazionali hanno creato una mentalità aziendale tesa al miglioramento continuo ed al superamento degli standard di mercato

Oggi Faber è un’azienda solida grazie ad una elevata diversificazione sia in termini di applicazioni finali dei propri prodotti sia in termini di geografie coperte (l’export rappresenta più del 75% del fatturato) e può quindi affrontare, pur con le difficoltà congiunturali, le nuove sfide di mercato. In un contesto di decarbonizzazione del nostro pianeta, il mondo rivolge oggi l’attenzione all’idrogeno, vettore energetico preposto a contribuire alla neutralità climatica entro il 2050. Per Faber, il coinvolgimento in questo processo evolutivo globale costituisce un percorso naturale che l’azienda sta affrontando sapendo di poter contare sulla grande esperienza acquisita nel tempo. Si tratta di una sfida che richiede, oltre alla capacità di riuscire a produrre l’energia da fonte rinnovabile, anche la capacità di progettare sistemi che consentano di impiegare questo gas in piena sicurezza a pressioni elevate. Faber grazie alle competenze sviluppate ha già colto la sfida e sta contribuendo con i propri sistemi di stoccaggio allo sviluppo delle nuove reti di stazioni di rifornimento a idrogeno, allo sviluppo di nuovi veicoli per il trasporto di tale gas a pressioni sempre più elevate, nonché allo sviluppo di serbatoi idonei ad essere impiegati su tutti i mezzi di trasporto

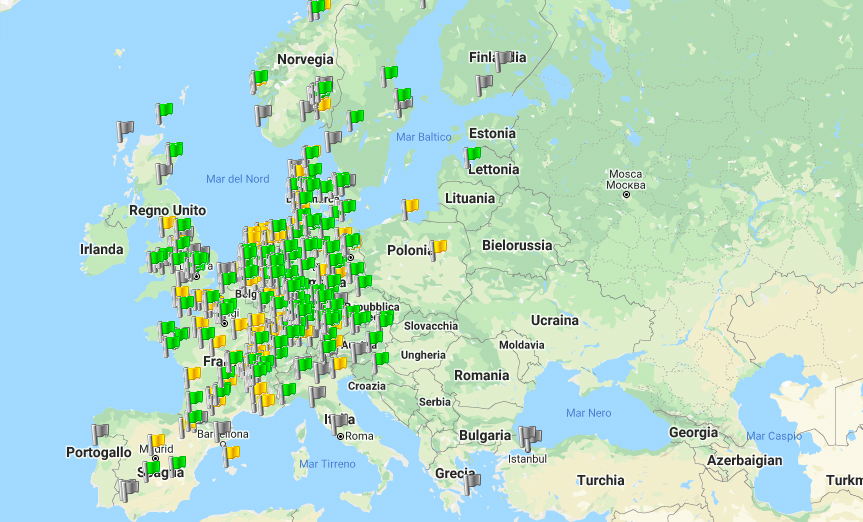

“Oggi Faber – commenta l’Amministratore Delegato Giovanni Toffolutti - vanta un posizionamento di primissimo piano per lo sviluppo dell’infrastruttura terrestre in Europa, nonché in Corea del Sud e Nord America. Una buona parte delle stazioni di rifornimento di idrogeno oggi installate monta sistemi di stoccaggio Faber. Inoltre, molti dei trailer (carri bombolai) adibiti alla distribuzione dell’idrogeno su gomma montano bombole Faber”.

sistemi comprendono le bombole (prodotte in casa) nonché l’assemblaggio e certificazione con le valvole, la tuberia ed il telaio. In particolare, Francia, Germania e Olanda hanno già investito in 150 stazioni. L’Europa punta ad avere installata una stazione di servizio ogni 100km con un target di circa 3000 stazioni entro il 2030. Questi sistemi stazionari sono anche prodotti per applicazioni di accumulo energetico rispondendo alla necessità di stoccare l’energia usando l’idrogeno come vettore.

“In questo settore - continua l’AD - Faber ha sviluppato un serbatoio ergonomico portatile che permetterà di alimentare fuel-cell per applicazioni off-grid come torri di telecomunicazioni e rifugi o per ambienti di lavoro in cui il rumore e l’impatto ambientale sono già oggi imprescindibili quali i cantieri edili, i concerti, gli eventi come Telethon in cui quest’anno avremo un dimostratore nel nostro stand!”.

Inoltre, Faber è presente con delle soluzioni trasportabili su gomma per la distribuzione dell’idrogeno verde dal punto di produzione (elettrolizzatore) al luogo di utilizzo. In questo ultimo caso, il punto di uso può riguardare non solo le stazioni di rifornimento ma utilizzatori industriali. La ricerca e sviluppo di nuove soluzioni tecniche e tecnologiche per migliorare le prestazioni e la riciclabilità dei materiali usati ha portato Faber ad aderire al progetto della “North Adriatic Hydrogen Valley”, una iniziativa che incorpora aziende e realtà scientifiche friulane, slovene e croate unite nell’intento di rendere l’uso di questa molecola concreta ed utile alla società.

Faber è poi qualificata dagli Stati Uniti al Giappone passando per l’Europa dai principali produttori di carrelli elevatori alimentati a fuel-cell come fornitore di serbatoi. Il sistema a fuel-cell applicato al settore del material handling offre importanti vantaggi logistici ed ecologici. I carrelli elevatori alimentati ad idrogeno per la movimentazione di materiali sono infatti efficienti e affidabili. Possono essere riforniti rapidamente in pochissimi minuti, aumentando la produttività ed eliminando le perdite di efficienza dovute al cambio e alla ricarica della batteria. Inoltre, per ultimo ma non meno importante, sono alimentazioni a zero emissioni, rilasciando in atmosfera vapor acqueo e calore, senza inquinanti, consentendo così le operazioni in ambienti al chiuso.

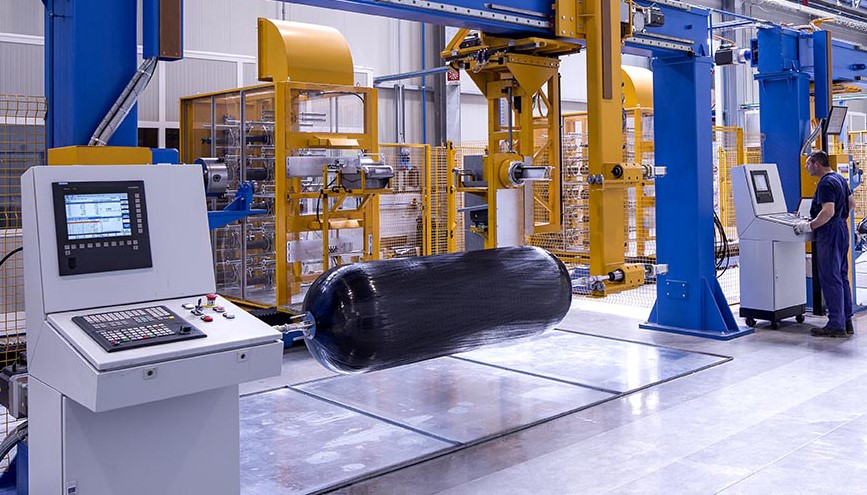

Infine, Faber ha perfezionato un importante investimento di svariati milioni di euro a Cividale per potere industrializzare la produzione di serbatoi compositi per carri bombolai per la distribuzione dell’idrogeno e per autobus e camion alimentati ad idrogeno. L’impianto verrà installato a Cividale del Friuli agli inizi del 2024.

Faber è riuscita in questi anni di grandissima difficoltà caratterizzarti dal Covid19, dalla crisi energetica e dal crollo di uno dei suoi primi mercati quale il metano autotrazione per veicoli passeggeri in Europa (mentre resiste quello per il trasporto pesante che con una corretta politica potrebbe diventare rilevante con il biometano), a riposizionarsi anche grazie al mercato dell’idrogeno in cui è stata capace di crescere dal 2019 ad un tasso annuo di crescita composto (CAGR) superiore al 50% con le proprie forze. L’attenzione che certi paesi quali Francia, Germania, USA, Corea e Cina dedicano allo sviluppo della propria filiera industriale ed in particolare a quella dell’idrogeno rimane un fattore di successo ma anche di potenziale rischio su cui ci auguriamo che il nostro paese possa avere una strategia industriale di lungo termine.

Dal 1972, Faber Industrie è leader mondiale nella progettazione, produzione e collaudo di bombole e sistemi per lo stoccaggio di gas ad alta pressione. Opera nel settore dell’energia pulita (biometano ed idrogeno), dei gas tecnici (gas industriali, medicali ed alimentari) delle miscele antincendio e di aria respirabile. Faber si è guadagnata la migliore reputazione per i suoi elevati standard di qualità̀ e per la sua capacità di rispettare le più severe specifiche stabilite da enti Internazionali, autorità locali e dai suoi clienti.

New Type 4

It’s official.

It is time to go to market, after more than 2 years of fruitful co-development and testing between Faber Cylinders (Faber Industrie) and Kautex Maschinenbau to design and prototype the most advanced #liners for #hydrogentanks. Faber has ordered, based on exclusive terms, the 1st tailored-made Kautex machinery and equipment solution to start mass production by the beginning of 2024 at the very latest. The production target will address mainly the hydrogen mobility, virtual pipeline and energy storage market. It’s a breakthrough for both companies and for the European market as well as other hydrogen-driven regions, just right in time to fulfill the rapidly increasing demand from the user base. “The main goal of the project”, comments Sergio Vinci, Managing Director and COO of the Company, “was to design a liner with extremely low level of permeation. It has been possible by using a specific grade of polyamide materials combined with the #blowmolding technology. In fact, commonly used PE materials do not ensure satisfactory results in this regard. Moreover, blow molding technology turned out to be the most suitable technology to process PA materials and achieve process and production control”. Kautex CEO and CSO, Hartkämper Thomas, adds: “It’s our vision to create leading change and added value together with our customers and partners (#Beone culture) by sustainable innovations. This joint development with Faber Cylinders is a great example of what we mean by that. Via polymer science, product prototyping, sampling and testing we have implemented this challenging project and succeeded thanks to the great teamwork of Faber and Kautex experts on different organizational levels. Trust in each other's abilities forms the basis for the next steps of our cooperation. I am looking forward to it".Manufacturing

Manufacturing since 1972, Faber has grown rapidly to become the world's leader in the production of cylinders (Types 1, 2, 3 & 4) and systems for the storage of High-Pressure Gases for the Clean Energy (CNG and H2), Industrial and Air Breathing sectors. Faber has earned the best reputation for its high standards of quality and for its capability to comply with the most stringent specifications set down by International Bodies, Local Authorities and its customers.

1972 – 2022 I nostri primi 50 anni e le sfide per i prossimi 50

La Faber ha festeggiato il 24 giugno il suo 50-esimo dall’inaugurazione ed avviamento della prima linea produttiva a Cividale del Friuli. Era il 24 giugno del 1972 quando l’ing. Renzo Toffolutti, assieme al rag. Dino Bertoli, al signor Biagio Cinquetti, all’ing. Sergio Rossi, alla sorella Edda Toffolutti e ai cugini Cesare Toffolutti, Giuseppe Toffolutti inaugurarono lo stabilimento di Cividale del Friuli.

Abbiamo voluto festeggiare con tutti i dipendenti del Gruppo accompagnati dalle loro famiglie per poter condividere, prima all’interno di uno stabilimento e poi sul prato dell’azienda, il passato, il presente ed il futuro della società in una cornice di festa e di celebrazione di quanto raggiunto in questi anni, con il contributo di coloro che sono stati indispensabili per farlo.

Tutto cominciò quando l’ing. Renzo Toffolutti decise che era possibile produrre una bombola innovativa, sempre in acciaio, per gas ad alta pressione per imbutitura profonda a freddo della lamiera, garantendo maggiore leggerezza, flessibilità e sicurezza al prodotto rispetto alle tecnologie tradizionali, che aveva appreso durante lil suo periodo lavorativo in Dalmine dove le bombole venivano prodotte partendo da tubo senza saldatura. Faber divenne presto leader nella progettazione, produzione e collaudo di bombole senza saldatura nel settore della subacquea, del metano autotrazione e dei gas tecnici per usi industriali, medicali, alimentari ed antincendio. Negli anni ’90 Faber inaugurò lo stabilimento di Villesse (GO) per la produzione di bombole da tubo senza saldatura, attività che fu successivamente integrata nello stabilimento di Cividale nel 2000. Sempre negli anni ’90, e sempre sotto la guida del suo Fondatore, Faber completò l’acquisizione del sito produttivo di Castelfranco Veneto (TV) dedicato alla produzione di bombole per estrusione a caldo della billetta, raggiungendo così una complementarità tecnologica ed ampliando così ulteriormente la già ampia gamma di prodotto. Sempre in quegli anni, gli investimenti si concentrarono a Cividale sulla costruzione di nuove linee produttive - per poter estendere la gamma dimensionale di prodotti - ed altresì sullo sviluppo delle prime bombole composite utilizzate sugli autobus alimentati a metano.

L’ing. Renzo Toffolutti gestì la società, di cui conosceva in profondità ogni minimo dettaglio, fino alla sua precoce scomparsa nel 2005, lasciando quindi in eredità lo spirito ed il know-how, che ancora oggi differenzia Faber qualitativamente e tecnologicamente a livello internazionale e le permette di competere sui mercati in cui opera.

Successivamente alla scomparsa dell’ing. Renzo Toffolutti, per l’azienda si aprì una nuova fase gestita dalla seconda generazione dei soci. Siamo negli anni 2006 – 2017 quando le previsioni sul settore del metano dell’ing. Renzo Toffolutti si avverano. Ci fu un vero boom del mercato in questo settore a livello mondiale e la gestione si concentrò in particolar modo sull’ammodernamento e ampliamento della capacità produttiva per far fronte all’aumento esponenziale di domanda, che si mantenne ad altissimi livelli almeno fino al 2014, anche grazie al progetto metano per autotrazione del gruppo Fiat di cui Faber è sempre stata fornitrice esclusiva. Della storia recente dell’azienda fa parte altresì il progetto di allargamento della produzione in Thailandia ed India che tuttavia non ebbe il successo sperato. In particolare, il mutamento dello scenario politico incise in maniera determinante sulla filiera del metano in Thailandia. Verso la fine di quegli anni, si posero le premesse per il futuro mantenendo la posizione sul mercato delle bombole per gas industriali, che avrebbero poi in gran parte sostituito le applicazioni per autotrazione a metano e iniziando l’esplorazione nel settore ancora embrionale delle applicazioni per l’idrogeno.

Seguendo il pensiero che già nel 2005 l’ing Toffolutti andava ripetendo “…il futuro sarà nell’idrogeno”, nel 2017 è iniziata quindi la terza fase gestionale. Una fase focalizzata sullo sviluppo delle bombole composite e soprattutto dei sistemi (cambio paradigmatico di approccio al mercato) per l’idrogeno e il biometano, con la ridefinizione dei rispettivi reparti nonché della digitalizzazione dei processi aziendali. Il nuovo team di gestione, dopo essersi occupato di ridare la necessaria flessibilità finanziaria all’azienda a seguito dell’esito negativo del progetto Thailandia e della joint venture Indiana, ha rimesso al centro il piano degli investimenti nelle nostre attività qui in Italia.

In 50 anni di storia l’azienda stima di aver prodotto più di 16 milioni di bombole di cui una parte significativa è tutt’ora in esercizio a riprova degli standard di sicurezza e affidabilità raggiunti e della indiscussa qualità che le viene riconosciuta dai clienti, enti certificatori ed autorità competenti. La transizione energetica e le applicazioni ad essa correlate rappresentano oggi una sfida per il mondo intero e un’opportunità unica per Faber, dove trasporto e stoccaggio di biometano e idrogeno rappresentano oggi una delle principali opportunità di crescita per Faber a livello globale. Faber è impegnata nello sviluppo e fornitura di bombole e sistemi di stoccaggio sia fissi (es. stazioni di rifornimento, accumuli energetici), che per la distribuzione su gomma o (potenzialmente) rotaia, di serbatoi per la mobilità e di soluzioni portatili per il power generation in sostituzione dei generatori a gasolio. Vedremo crescere queste applicazioni negli anni di pari passo con lo sviluppo delle infrastrutture di distribuzione, e degli utilizzi ad esse collegati in Italia e all’estero in un’onda lunga supportata dalle necessità indotte dal cambiamento climatico globale e dal bisogno di sicurezza e indipendenza energetica.

Come avviene in queste circostanze, non siamo gli unici ad aver preso di mira questa opportunità che richiede un impegno importante in termini di attenzione, di risorse e di capitali. La società ha investito e sta investendo molto rispetto alla propria capacità di generare cassa per raggiungere il più alto livello tecnologico nei prodotti - nel rispetto degli standard in materia di ambiente e sicurezza - per mantenere un posizionamento di mercato di avanguardia, che è una caratteristica del DNA vero e proprio della nostra azienda fino dai suoi inizi 50 anni fa.

Questa filosofia comporta tuttavia la necessità di un continuo sviluppo del prodotto, sia in termini di R&D, sia in termini di tecnologie produttive, nonché il costante mantenimento del vastissimo parco macchine di cui negli anni l’azienda si è dotata. Solo nel 2021, la società ha investito 11 milioni di euro, ben al di sopra, infatti, di quanto la società ha potuto generare come risorse finanziare disponibili dalla gestione ordinaria dell’attività commerciale (10,6 milioni di euro). Gli investimenti sono stati finanziati in parte con la cessione delle attività nonstrategiche tra cui il sito in Tailandia, in parte con una gestione oculata dei costi, in parte con il ricorso prudente all’indebitamento e con il mantenimento a livelli minimi della distribuzione di dividendi a riprova dell’impegno concreto del team di gestione e dei soci di Faber per far sì che Cividale e Castelfranco Veneto rimanessero centrali nello sviluppo di questa realtà industriale. I macro-obiettivi aziendali dell’agenda di Faber sono e rimangono lo sviluppo ed il miglioramento continuo, l’efficientamento produttivo e la sostenibilità finalizzati a maggiori e migliori performance commerciali, e non fine a sé stesse. Solo attraverso lo sviluppo ed il miglioramento dei processi aziendali e dei prodotti, infatti, la società potrà continuare ad innovare e mantenere il suo successo commerciale sui mercati. L’introduzione del MES (Manufacturing Execution System) che ha connesso in modo bidirezionale più di 130 macchine al ERP (Enterprise Resource Planning) aziendale è solo la punta di diamante di un piano di misurazione e miglioramento dell’efficienza aziendale in ambito operations avviato già a partire dal 2020 che ci consentirà di operare scelte migliori sui prodotti da commercializzare, sui prezzi di vendita e sull’eliminazione di sprechi ed inefficienze.

La sostenibilità rappresenta l’obiettivo più recente volto ad allineare la gestione aziendale agli attuali riferimenti in materia di efficientamento energetico ed emissioni; l’azienda sarà quindi impegnata per il prossimo triennio nel processo di certificazione secondo gli standard più stringenti in materia di gestione energetica, carbon footprint di prodotto e di organizzazione così come continuerà ad essere attiva nel garantire che anche sul fronte della formazione e della sicurezza vengano rispettate ed implementate le rigorose procedure dettate dalle normative vigenti.

La compagine societaria ha molto a cuore il futuro di questa società e, nel corso di questi 50 anni, si è distinta per aver investito quasi la totalità degli utili per supportarne la crescita. La scelta di guardare a possibili partner strategici è un’opportunità importante per consolidare il futuro di Faber e di tutte le persone che oggi ci lavorano. Soci e management sono ben consapevoli e concordi nel ritenere che tale opportunità di ulteriore crescita e rafforzamento non può e non deve prescindere dal ruolo centrale di Faber con la sua organizzazione ed i suoi stabilimenti produttivi. Il processo decisionale all’interno della compagine societaria è sostanzialmente unanime in un clima sereno con la partecipazione attiva di tutte le famiglie fondatrici e un dialogo che si è aperto sempre di più grazie al potenziamento della comunicazione tra le varie compagini sociali ed al sistema di grande trasparenza e tempestività nella condivisione di scelte e risultati, adottato dalle famiglie fondatrici in via progressiva negli ultimi anni. Come comunicato dal socio di maggioranza Fafin Srl (la holding di controllo della società al cui interno si ricorda non c’è una singola famiglia che detiene la maggioranza assoluta), l’operazione ripresa recentemente dai mezzi di comunicazione era stata effettivamente studiata e sviluppata con grande discrezione nel corso di molti mesi precedentemente al mutamento di scenario nel quadro geopolitico ed era volta a rafforzare significativamente l’azienda attraverso l’approvvigionamento competitivo delle materie prime (di cui la controparte era ed è importante produttore), la messa a disposizione di ingenti capitali, e un importante investimento tecnologico che la controparte si era impegnata ad eseguire nei siti produttivi italiani del Gruppo secondo un programma preciso, offrendo anche sbocco a nuovi mercati per i suoi prodotti. Il mutamento nello scenario geo politico mondiale nei primi mesi di quest’anno ha evidentemente cambiato possibilità, prospettive e priorità. Come sempre avvenuto in passato, Faber manterrà un dialogo pro-attivo e costruttivo con tutte le autorità a livello locale, regionale e nazionale e sarà pronta a collaborare su ogni progetto comune qualora se ne presentasse l’opportunità. Faber conferma inoltre l’impegno a continuare il suo percorso di crescita ed investimento e continuerà ad esplorare, come in passato, le migliori opportunità per potersi dotare dei mezzi necessari a rafforzarne la posizione competitiva e mantenere la propria leadership tenendo conto del mutato contesto internazionale e nel rispetto di tutte le normative applicabili che si andranno a delineare nei mesi a venire.

Un particolare ringraziamento va a tutti i dipendenti e collaboratori, ai clienti, ai fornitori, alle RSU e alle organizzazioni sindacali oltre che alle famiglie di tutti coloro che hanno investito il loro tempo e il loro ingegno nella crescita della Faber fino ad oggi. Senza di loro nessuno avrebbe potuto scrivere questi fantastici 50 anni di storia. A tutti loro si chiede la massima collaborazione nello spirito positivo e costruttivo instauratosi che, anche nei momenti più difficili, ha sempre costituito la base del confronto, per poter vincere ancora insieme la sfida dei 50 anni a venire.

Bilancio 2021 approvato

L’Assemblea degli azionisti di Faber ha approvato il 16 maggio il Bilancio di esercizio 2021, chiuso positivamente con un utile netto di € 3,2 Mio. L’esercizio del 2021 ha registrato ricavi pari a € 92.2 mio euro, un Ebitda pari a 10,5Mio (11,4% sui Ricavi) e una Posizione Finanziaria Netta positiva per 1,7Mio, in miglioramento di 11,3Mio rispetto a fine 2020. Il patrimonio netto si rafforza a 77,9Mio.

Il Bilancio 2021 – spiega l’amministratore delegato Giovanni Toffolutti – chiude con risultati positivi, sia dal punto di vista economico-finanziario che patrimoniale, tenendo conto delle crisi innescate dalla pandemia Covid-19 (con forte impatto sull’assenteismo) e dal ciclo rialzista delle commodities. In particolare, quest’ultimo ha caratterizzato buona parte dell’anno per le materie prime ferrose e plastiche e la seconda parte dell’anno per quelle energetiche.

Faber ha investito molto nel corso del 2021, più di 11Mio, mirati al miglioramento continuo della produzione e qualità del prodotto, all’efficientamento energetico, al controllo e gestione delle performance e dei dati di produzione. Inoltre nel corso del 2021 sono terminate le attività di riorganizzazione dalla controllata tailandese Chalybs.

Guardando ai mercati in cui la società opera, l’idrogeno rappresenta uno dei temi più interessanti e strategici nell’agenda energetica volta alla decarbonizzazione di moltissimi paesi quali la Cina, la Corea del Sud, il Giappone, gli USA, l’Australia e la UE. Molti paesi emergenti stanno poi guardando alle potenzialità dell’idrogeno tra cui l’India. Anche in Italia si è confermato un cambio di passo a riguardo, come testimoniano le attività parlamentari confluite nel Piano Nazionale di Ripresa e Resilienza. Da tempo, lo sviluppo dell’idrogeno connesso PRESS RELEASE alle tematiche ambientali è centrale nella nostra agenda strategica. Forte della sua esperienza di lunga data sul metano e della credibilità raggiunta in capo alle case automobilistiche e società produttrici di gas, Faber si è posizionata nei principali segmenti applicativi di stoccaggio del gas (energy storage) in alta pressione, che riguardano lo stoccaggio stazionario, il trasporto e infine la mobilità, acquisendo contratti di fornitura molto importanti nel corso del 2021. Questo è stato possibile grazie al continuo sviluppo di prodotti e sistemi ad altissimo livello tecnologico e qualitativo che hanno ottenuto le certificazioni previste dalle norme e soddisfatto l’esigenza del mercato. Nel 2021 i ricavi derivanti dall’idrogeno sono cresciuti del 45% rispetto al 2020 e puntiamo a continuare la crescita anche nel 2022 - dichiara l’Amministratore Delegato Giovanni Toffolutti.

Faber ha poi investito molto sull’industria 4.0 trovandosi in fase di chiusura del progetto MES (Manufacturing Execution System) – sostiene il co-Amministratore Delegato Sergio Vinci, con delega sull’area Operations che porterà all’interconnessione di tutte le macchine produttive al sistema gestionale ERP. Si ricorda che in questo modo sarà possibile misurare puntualmente l’efficienza in ciascun centro di lavoro tenendo conto di quale è stata la disponibilità della macchina, la qualità di quanto prodotto e la produttività rispetto ai tempi standard con l’obiettivo di mettere in essere azioni di miglioramento continuo per servire meglio il nostro mercato aumentando la qualità del lavoro. L'azienda inoltre ha avviato un progetto pluriennale di "Lean transformation" che permetterà non solo di adottare tale approccio, ma di massimizzare e consolidare i miglioramenti ai processi produttivi e delle competenze delle maestranze coinvolte per raggiungere l'eccellenza operativa.

L’emergenza COVID-19 determinatasi agli inizi del 2020 e tutt’ora in corso, anche sia in via di miglioramento, ha prodotto ripercussioni dirette ed indirette sul regolare e ordinario svolgimento delle attività aziendali. Oggi, in un contesto globale di ripresa economica, pesa tuttavia l’incertezza ed imprevedibilità del contesto economico ed industriale caratterizzato dall’aumento dei prezzi e dalla carenza delle materie prime, nonché dalle scelte politiche in materia di ambiente che impongono di ragionare con prudenza e cautela. Il primo quadrimestre 2022 ha confermato una forte domanda su tutti i nostri mercati nonostante le difficoltà legate al reperimento di alcune materie prime e dall’aumento dei costi di produzione. L’evoluzione del conflitto in Ucraina, della pandemia in particolare in Cina e dell’inflazione a livello mondiale stanno creando una turbolenza nell’immediato futuro che rende necessario mantenere un margine di flessibilità e dotarsi delle opportune risorse per continuare ad eseguire una strategia di crescita geografica e di prodotto che può contare sulla profondità e resilienza del marcato dei gas industriali, e sulle dinamiche di crescita legate all’idrogenotermina l’Amministratore Delegato Giovanni Toffolutti. L’idrogeno ha infatti assunto un ruolo chiave di vettore per la transizione e l’indipendenza energetica, anche a seguito del nuovo ordine geopolitico ed economico che sarà l’esito degli eventi più recenti, dove Faber è leader per la parte di stoccaggio e sta portando sul mercato nuovi prodotti e soluzioni tecniche legate al trasporto e alla mobilità.

Fondata nel 1969 e produttiva dal 1972, Faber Industrie è leader mondiale nella progettazione, produzione e collaudo di bombole e sistemi per lo stoccaggio di gas ad alta pressione. Opera nel settore dell'energia pulita (bio-metano ed idrogeno), dei gas tecnici, medicali ed alimentari, delle miscele antincendio e di aria respirabile. Faber si è guadagnata la migliore reputazione per i suoi elevati standard di qualità̀ e per la sua capacità di rispettare le più severe specifiche stabilite da enti Internazionali, autorità locali e dai suoi clienti.

Premio 100 eccellenze italiane

Il 16 dicembre 2021, presso la sala del Campidoglio in Roma, si è tenuta la settima edizione del premio 100 Eccellenze Italiane organizzato dall' Associazione Liber, in collaborazione con la Casa Editrice RDE con il contributo dell' Official Partner Sanity System. La finalità di 100 Eccellenze Italiane è di premiare 100 protagonisti della migliore Italia, in virtù del prezioso contributo recato da ciascuno di essi alla crescita del nostro Paese. Raccontare attraverso la storia di 100 Eccellenze Italiane il volto della bella Italia, personaggi, aziende ed enti che con il loro lavoro contribuiscono e hanno contribuito a valorizzare l'emblema di un marchio distintivo riconosciuto in tutto il mondo. Il simbolico riconoscimento è stato consegnato direttamente dalla Presidente dell'Associazione LIBER Verdiana Dell'Anna, e dall'editore Riccardo Dell'Anna. Tra i relatori alcuni autorevoli membri del Comitato d' Onore. L'evento è stato condotto magistralmente dalla Dr.ssa Safiria Leccese Giornalista e Conduttrice Mediaset.

La ripartenza raccontata da aziende ed associazioni “eccellenti” che stimolano e innovano il tessuto del paese. Associazioni e aziende che camminano verso il futuro con determinazione. L’azienda, rappresentata dal suo AD Giovanni Toffolutti, dedica il premio a tutti i suoi collaboratori che quotidianamente con impegno, professionalità e passione ne scrivono la sua storia di eccellenza.

Faber starts its Lean journey

Along year 2021 Faber has been developing its Lean transformation. Such important step comes from the purpose of growing the competitiveness of the company towards the highest standards of quality and efficiency. The process started from the selection of Managers and Value Stream Leaders who will be responsible for the development of this transformation. Thanks to the co-operation with the Italian institute of Lean Management (Istituto Italiano di Lean Management) all people involved in this challenge were deeply trained about Lean principles and modern problem-solving methods with specific focus on waste reduction and improvement of workplace conditions.

Since last summer Faber started three workshops on the same production line, involving people of two different plants, in order to outline a specific area where Lean methodologies have been applied.

Faber is strongly determined to succeed its challenge through the right attitude of its workers and the improvement in the production process, reaching the highest levels of performance.

Established in 1969 and operating since 1972, Faber has grown rapidly to become the world's leader in the production of cylinders (Types 1, 2, 3 & 4) and systems for the storage of High-Pressure Gases for the Clean Energy (CNG and H2), Industrial and Air Breathing sectors. The world over, with a production capacity of a million cylinders, Faber has earned the best reputation for its high standards of quality and for its capability to comply with the most stringent specifications set down by International Bodies, Local Authorities and its customers.

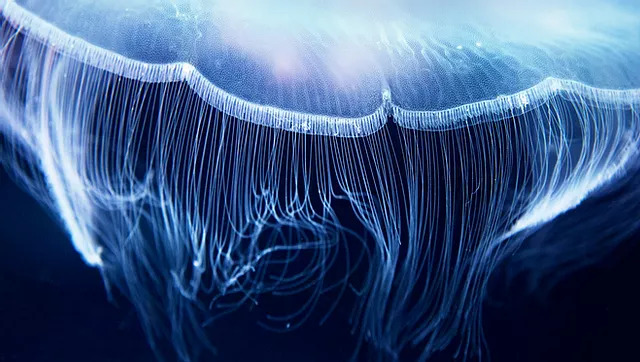

Ocean Sea Foundation Awards

Lo scorso mese, in occasione della Festival del Cinema di Venezia, Faber ha partecipato ad una serata organizzata da Ocean Sea Foundation, fondazione di livello internazionale che ha pianificato una spedizione nelle regioni Artiche, della quale Faber è sponsor di prima fascia, per lo studio delle micro e nano plastiche presenti in ambiente marino.

In occasione della splendida serata che ha voluto sensibilizzare i presenti, inclusi noti personaggi dello sport e dello spettacolo, Faber è stata premiata per il suo costante impegno a favore dell’ambiente che ha nella sponsorizzazione della suddetta spedizione solo l’ultima testimonianza.

La nostra azienda è infatti sempre stata proattiva nel settore ambientale a partire dalla progettazione, produzione e diffusione nel settore automobilistico di bombole ad alta pressione per l’uso di impianti on-board a carburanti alternativi, in particolare di Gas Naturale e Idrogeno, per poter raggiungere l’importante target della carbon neutrality.

Last month, during the days of the Venice Film Festival, Faber participated to an event organized by Ocean Sea Foundation, an international foundation that has planned an expedition to the Arctic regions, of which Faber is a first-rate sponsor, for the study of the micro and nano plastics present in the marine environment.

During the beautiful evening that wanted to raise awareness among those present, including well-known sports and entertainment people, Faber was rewarded for his constant commitment to the environment that has only the latest testimony in the sponsorship of the aforementioned expedition.

Our company, in fact, has always been proactive in the environmental sector starting from the design, production and diffusion in the automotive sector of high-pressure cylinders for on-board use of alternative fuels, in particular Natural Gas and Hydrogen, in order to achieve the important goal of carbon neutrality.

Scania supplies the first biomethane buses to Zaragoza

The first regular line in Spain powered by Biomethane is launched with two Scania buses managed by Alsa in the Zaragoza Consortium

Scania has delivered two integral low-floor buses serving Spain's first biomethane-powered commuter bus line. It was the positive result of the tests carried out on a previous pilot project that allowed to start this project.

The units supplied are low-floor and are equipped with Scania's renowned CNG powertrain with which more than 1000 units are already on the road in Spain, with 280 hp and the best torque-to-power ratio on the market. These vehicles have a 1440 liter FABER Fuel System made with 6 - Type 3 cylinders with steel liner that allow ranges of over 500 km with a full tank.

The vehicles have been bodied by Castrosua with the New City model which includes the latest innovations with 2 electric doors, double manual / automatic ramp, cameras, full USB LED lighting, wood-like floor, anti-UV screen and maximum number of seats accessible without steps of the segment.

Medium and long-distance operation with biomethane is ideal, without limitations of autonomy or power; allows to achieve contained management costs, the maximum possible reduction of CO2 currently possible (always higher than 80%) and guarantees the recovery of agricultural and urban waste, subtracting from disposal thousands of tons of waste that rotting would emit methane into the atmosphere, cause of 'greenhouse effect'.

Furthermore, this solution helps to create a zero-waste circular economy and to generate jobs at local level and to allow the population of rural areas to remain rooted in the territory.

Ocean Sea Foundation

Missione Quicksilver

Faber, coerentemente con il suo proattivo impegno volto alla salvaguardia del Pianeta nel rispetto dell’ambiente e delle politiche ambientali, è orgogliosa di comunicare la sua partecipazione come sponsor alla missione della Ocean Sea Foundation (USA), fondazione per la ricerca scientifica riconosciuta dal governo americano con sedi in UE e Federazione Russa, operante sotto il patrocinio del Ministero della Difesa e dell’Ambiente italiani, I.P.A. Italia, Fondazione Luigi Einaudi, università, centri di ricerca internazionali e fondazioni.

La missione, denominata Quicksilver, avrà l’obiettivo di effettuare una ricerca scientifica nelle regioni Artiche, per lo studio delle micro e nano plastiche in ambianti marino ad alte latitudini. Riunirà attorno a sé un team di scienziati e studiosi di livello internazionale con lo scopo di raccogliere campioni di acqua marina e terreno artico che verranno in seguito analizzati presso strutture internazionali di ricerca.

La nostra bombola in acciaio accompagnerà i subacquei nelle loro immersioni nel corso della missione.

www.osfworld.org

Fondata nel 1969 e produttiva dal 1972, Faber Industrie è leader mondiale nella progettazione, produzione e collaudo di bombole e sistemi per lo stoccaggio di gas ad alta pressione. Opera nel settore dell'energia pulita (bio-metano ed idrogeno), dei gas tecnici, medicali ed alimentari, delle miscele antincendio e di aria respirabile. Faber si è guadagnata la migliore reputazione per i suoi elevati standard di qualità̀ e per la sua capacità di rispettare le più severe specifiche stabilite da enti Internazionali, autorità locali e dai suoi clienti.

Nordest economia

MESSAGGERO - NORDEST ECONOMIA

MAURA DELLE CASE

29 GIUGNO 2021

Crescita esponenziale nel mercato dell’idrogeno per Faber industrie spa, leader mondiale nella produzione di bombole, serbatoi e sistemi per lo stoccaggio di gas ad alta pressione per l'energia pulita e per il settore dei gas tecnici, che a Cividale del Friuli occupa circa 400 persone.

Nicchia fino a tre anni fa, la quota del fatturato legata all’idrogeno sta conoscendo una crescita esponenziale, del 60% anno su anno.

Nel 2020 è arrivata a pesare 6 milioni di euro sugli 83,2 di fatturato, nel 2021 punta a superare i 10 milioni. In un anno di luci e ombre, com’è stato il 2020, quello legato all’idrogeno è certamente il segmento che ha meglio performato in un bilancio chiuso in contrazione rispetto all’anno precedente, come detto con 83,2 milioni di euro di valore della produzione, un Ebitda di 8,6 milioni e una posizione finanziaria netta negativa per 9,6 milioni, in miglioramento di 5,8 milioni rispetto a fine 2019, e ancora con un patrimonio netto di 75,7 milioni di euro.

Risultati che l’amministratore delegato, Giovanni Toffolutti, saluta come positivi. «Sia dal punto di vista economico-finanziario che patrimoniale, tenendo conto - afferma - della crisi innescata dal Covid-19 che ha caratterizzato buona parte dell’anno».

Con effetti diametralmente opposti per alcuni dei mercati sui quali Faber opera. Nel mese di aprile si è fermato il mercato legato alla mobilità, mentre ha vissuto una vera e propria fiammata quello delle bombole per l’ossigeno medicale. Alti e bassi che Faber ha gestito senza mai chiudere i battenti.

"L’azienda è rimasta sempre in prima linea - evidenzia Toffolutti -. Non ci siamo mai fermati, neppure durante il lockdown".

E non solo sotto il profilo produttivo. Faber ha continuato a macinare investimenti. Quasi 8 milioni di euro nel 2020 sono stati destinati al miglioramento della produzione e della qualità del prodotto, all’efficentamento energetico, al controllo e gestione delle performance e dei dati di produzione. Otto cui se ne sono aggiunti 2,5 per la riorganizzazione della controllata cividalese Tough Components, e ulteriori importanti risorse per la ristrutturazione della controllata tailandese Chalybs, con contestuale messa a vendita della parte immobiliare e reshoring delle macchine e attrezzature produttive.

Senza dimenticare l’investimento in digitalizzazione e in Industria 4.0 con il progetto Mes che porterà all’interconnessione di tutte le macchine produttive al sistema gestionale consentendo così all’azienda di misurare l’efficienza di ciascun centro di lavoro.

Tornando all’idrogeno, Faber si è posizionata nei principali segmenti applicativi di stoccaggio del gas in alta pressione - dallo stoccaggio a terra al trasporto e alla mobilità - acquisendo importanti contratti di fornitura grazie al recente sviluppo di prodotti e sistemi ad altissimo livello tecnologico e qualitativo.

"Nel 2020 - conferma Toffolutti - i ricavi derivanti dall’idrogeno sono quasi raddoppiati rispetto al 2019 e puntiamo a fare altrettanto nel 2021, superando la soglia del 10% sui ricavi totali".

Bilancio 2020 approvato

L'Assemblea degli azionisti di Faber ha approvato il 31 maggio il Bilancio di esercizio 2020, chiuso positivamente con un utile netto di € 3,7 Mio. L'esercizio del 2020 ha registrato un valore della produzione pari a € 83.2 mio euro, un Ebitda pari a 8,6Mio (10,2% sui Ricavi) e una Posizione Finanziaria Netta negativa per 9,6Mio, in miglioramento di 5,8Mio rispetto a fine 2019. Il patrimonio netto si rafforza a 75,7Mio. Il Bilancio 2020 - spiega l'amministratore delegato Giovanni Toffolutti - chiude con risultati positivi, sia dal punto di vista economico-finanziario che patrimoniale, tenendo conto della crisi innescata dalla pandemia Covid-19 che ha caratterizzato buona parte dell'anno. Nonostante alcuni dei mercati in cui Faber opera abbiano rallentato la loro corsa proprio a causa della pandemia, la mobilità in primis, noi non abbiamo mai interrotto l'attività produttiva, neppure durante il lockdown imposto dal governo italiano nel corso della primavera 2020. Faber è rimasta sempre in prima linea impiegata nella fornitura di bombole per l'ossigeno medicale. Posso dirmi soddisfatto per come l'azienda abbia prontamente e responsabilmente reagito ad uno scenario nuovo e fortemente sfidante. Sin da subito, abbiamo messo in atto una serie di misure per garantire la piena tutela della salute e la sicurezza dei lavoratori che si sono rivelate efficaci ed apprezzate dai sindacati, mettendoci nelle condizioni di dare così un piccolo contributo al nostro sistema sanitario.

Faber ha investito molto nel corso del 2020, quasi 8Mio, mirati al miglioramento continuo della produzione e qualità del prodotto, all'efficientamento energetico, al controllo e gestione delle performance e dei dati di produzione. Questo senza contare gli investimenti pari a 2,5Mio per la riorganizzazione della controllata cividalese Tough Components*, importanti anche per il ritorno occupazionale sul territorio Cividalese, e ulteriori importanti risorse per la ristrutturazione della controllata tailandese Chalybs, che ha comportato un reshoring delle macchine ed attrezzature produttive e una messa a vendita della parte immobiliare.

Guardando ai mercati in cui la società opera, l'idrogeno rappresenta uno dei temi più interessanti e strategici nell'agenda energetica volta alla decarbonizzazione di moltissimi paesi quali la Cina, la Corea del Sud, il Giappone, gli USA, l'Australia e la UE. Anche in Italia si è finalmente registrato un cambio di passo a riguardo, come testimoniano quotidianamente i principali media di comunicazione. Da tempo, lo sviluppo dell'idrogeno connesso alle tematiche ambientali è centrale nella nostra agenda strategica. Forte della sua esperienza di lunga data sul metano e della credibilità raggiunta in capo alle case automobilistiche e società produttrici di gas, Faber si è posizionata nei principali segmenti applicativi di stoccaggio del gas (energy storage) in alta pressione, che riguardano lo stoccaggio a terra, il trasporto e infine la mobilità, acquisendo contratti di fornitura molto importanti nel corso del 2020. Questo è stato possibile grazie al recente sviluppo di prodotti e sistemi ad altissimo livello tecnologico e qualitativo che hanno ottenuto le certificazioni previste dalle norme e soddisfatto l'esigenza del mercato. Nel 2020 i ricavi derivanti dall'idrogeno sono quasi raddoppiati rispetto al 2019 e puntiamo a fare altrettanto nel 2021, superando la soglia di incidenza del 10% sui ricavi totali - dichiara l'Amministratore Delegato Giovanni Toffolutti.

Faber ha poi investito molto sull'industria 4.0 trovandosi in fase di lancio del progetto MES (Manufacturing Execution System) che porterà all'interconnessione di tutte le macchine produttive al sistema gestionale ERP. Con questa svolta - continua l'amministratore delegato Giovanni Toffolutti - sarà possibile misurare puntualmente l'efficienza in ciascun centro di lavoro tenendo conto di quale è stata la disponibilità della macchina, la qualità di quanto prodotto e la produttività rispetto ai tempi standard con l'obiettivo di mettere in essere azioni di miglioramento continuo per servire meglio il nostro mercato aumentando la qualità del lavoro. Altro sviluppo in corso riguarderà l'adozione di un sistema di Corporate Performance Management che andrà a completare l'entrata a regime della Business Intelligence, progetto cominciato più di due anni fa che porta alla condivisione interfunzionale del dato come strumento di lavoro e di responsabilizzazione del preposto verso lo stesso. Faber è stata pioniere con l'adozione di SAP come ERP già dalla fine degli anni '90. Oggi ritorniamo ad essere pienamente allineati con lo stato dell'arte in materia di sistemi informativi.

L'emergenza COVID-19 determinatasi agli inizi del 2020 e tutt'ora in corso, anche sia in via di miglioramento, ha prodotto ripercussioni dirette ed indirette sul regolare e ordinario svolgimento delle attività aziendali. Oggi, in un contesto globale di ripresa economica, pesa tuttavia l'incertezza ed imprevedibilità del contesto economico ed industriale caratterizzato dall'aumento dei prezzi e dalla carenza delle materie prime, nonché dalle scelte politiche in materia di ambiente che impongono di ragionare con prudenza e cautela. Il primo semestre 2021 ha mostrato forti segnali di recupero da parte di tutti i nostri mercati che - continua l'Amministratore Delegato Giovanni Toffolutti - ci fanno ben sperare di riuscire a fare meglio dell'anno scorso.

*Tough Components (vedasi press release dedicata)

Tough components

Il 2020, è “l’annus Horribilis” della pandemia che ha messo in ginocchio il mondo intero, già provato da una crisi globale in corso da tempo. Il governo è dovuto intervenire con sussidi di ogni tipo per consentire la sopravvivenza.

Anche il settore siderurgico, uno dei principali comparti produttivi del sistema industriale italiano, ha chiuso il 2020 con un segno negativo.

Faber industrie, ha deciso ancora una volta di credere nel valore del lavoro, del territorio in cui è radicata e del made in Italy, investendo nel futuro e nella riqualificazione di TOUGH COMPONENTS e dei marchi ITALRICAMBI e MTM dopo l’acquisizione degli stessi avvenuta nel 2015. Faber non ha chiesto sussidi; ha investito.

La società ITALRICAMBI venne fondata da Giancarlo de Martis nel 1962 ed è storicamente radicata nel territorio di Cividale del Friuli. Si tratta di uno degli storici marchi mondiali nella produzione di parti di ricambio in acciaio antiusura (GET) per macchine movimento terra al quale si affidano i più qualificati operatori del mercato mondiale.

Escavatori, bulldozer, pale caricatrici e grader montati su macchine come Komatsu e Caterpillar che operano nelle condizioni e nelle zone geografiche più estreme, hanno il simbolo di questa azienda ambasciatrice del made in Italy che trova nel legame territoriale il suo DNA fatto di competenza, valore umano, tradizione e tecnologia.

Oggi TOUGH COMPONENTS, guidata dal suo Presidente Giorgio Visentini e dall’Amministratore Delegato Andrea Viotto, circa 5 milioni di fatturato nel 2019, viene rilanciata con un investimento di 2,5 milioni importante per il territorio, l’occupazione e per la filiera produttiva dell’acciaio.

“Siamo nel cuore del distretto siderurgico”, afferma l’ing. Visentini, “un distretto storico dove si trovano le migliori competenze e la filiera produttiva più adatta e consolidata. Facendo leva su questo, abbiamo dimostrato di credere fermamente nel rilancio del marchio”.

“L’intervento ha richiesto un grande impegno per adeguamento e il rinnovo del sito di Cividale del Friuli motivato dalla convinzione che per fronteggiare l’attuale sfida economica sia necessario un programma ambizioso e competitivo,” continua il dott. Viotto “abbiamo quindi investito sulla formazione dei nostri tecnici, accresciuto l’automazione e il controllo dei processi produttivi, inserito e formato nuove maestranze convinti che questi fattori rappresenteranno un grande vantaggio sui mercati già nel 2021.”

L’ing. Giovanni Toffolutti, Amministratore Delegato di Faber Industrie, conclude “il nostro gruppo si è trovato a dover prendere una decisione molto importante in merito al futuro di questa società controllata e lo ha fatto con forte senso di responsabilità viste le ricadute sull’occupazione, sullo sviluppo e sull’industrializzazione del nostro territorio. Abbiamo poi deciso di investire nonostante il COVID-19, fiduciosi nel ritorno del sole dopo la tempesta, e l’inizio del 2021 sta mostrando una ripresa a livello internazionale nei settori minerario e delle costruzioni a cui l’azienda si rivolge.”

TOUGH COMPONENTS, una società controllata al 100% da Faber Industrie, esporta il 95% della sua produzione e la Clientela apprezza la superiore resistenza a condizioni d’utilizzo gravose verificata in ambienti di lavoro ostili in Nord Europa, Russia, Nord America e Australia. Per questa ragione ha creato il marchio Made for Extreme che caratterizza in modo inequivocabile la qualità dell’offerta e le potenzialità di un prodotto realizzato con elevati standard produttivi.

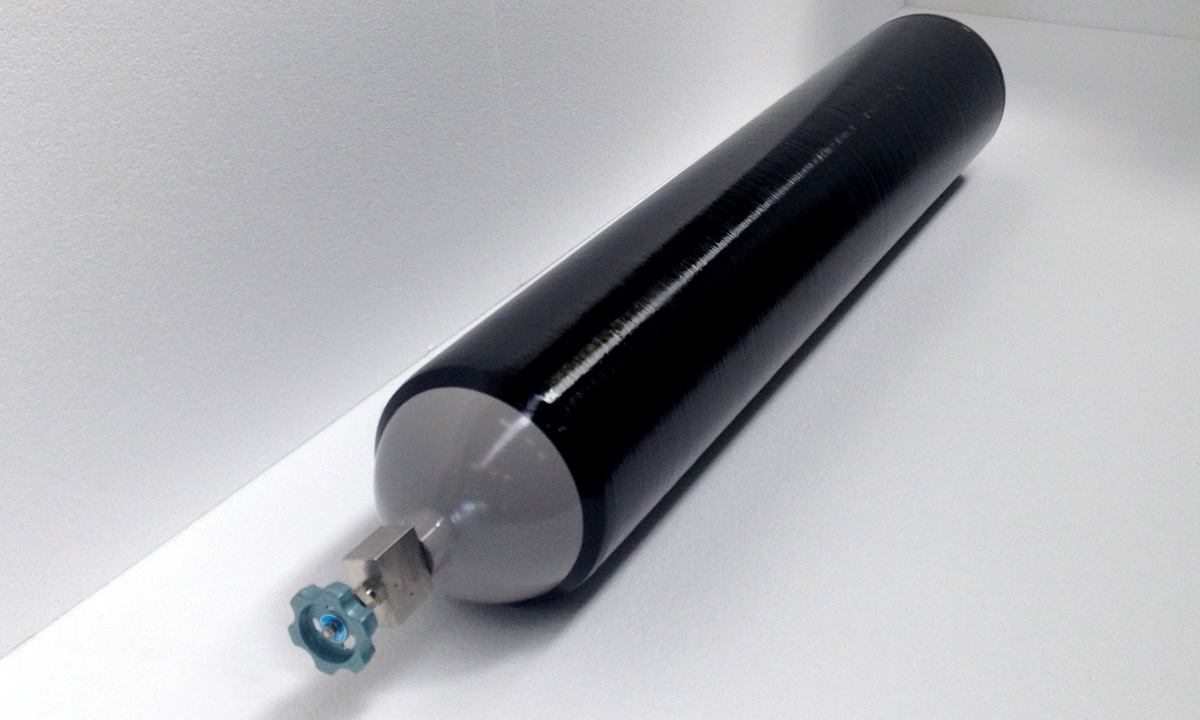

Bombole di idrogeno

L’idrogeno verde potrebbe essere la fonte energetica alternativa protagonista nella lotta al cambiamento climatico, verso un futuro ad emissioni zero per il nostro pianeta.

I paesi di tutto il mondo guardano all’idrogeno verde come una priorità per il fabbisogno energetico, aumentando gli investimenti per cogliere le grandi opportunità che esso rappresenta nei settori del trasporto e della mobilità, delle applicazioni industriali energivore, per il riscaldamento delle case e più in generale come vettore per lo stoccaggio di energia rinnovabile non programmabile.

Il mondo rivolge quindi l’attenzione all’idrogeno, allo slancio senza precedenti che sta vivendo per le notevoli implicazioni green in un nuovo orizzonte di sostenibilità ambientale e di decarbonizzazione industriale.

Per Faber Industrie, il coinvolgimento in questo processo evolutivo e globale costituisce un percorso naturale, basato sulla grande esperienza acquisita a tutt’oggi.

Faber inizia con la produzione di bombole per gas ad alta pressione nel 1972; fra le applicazioni, quelle destinate al metano per autotrazione sono di certo servite per sviluppare internamente un Quality System e un know-how tecnico e tecnologico che ha permesso di affrontare oggi la sfida dell’idrogeno, molecola quest’ultima, molto più piccola e rarefatta del metano che pertanto richiede pressioni di esercizio molto più elevate.

Ecco allora che l’enorme background ingegneristico e produttivo di Faber Industrie, trova una congeniale applicazione anche nella prospettiva di utilizzo dell’idrogeno per autotrazione, oltre alle bombole ed ai sistemi per il suo stoccaggio nelle sue molteplici applicazioni. In questa prospettiva si inserisce anche l’innovazione dei laboratori Faber, allestiti con strumenti d’avanguardia nelle rispettive aree di competenza, dove si eseguono test specifici e sperimentazioni nel rispetto delle normative europee più recenti, come il regolamento 134 che introduce nuove tipologie di test di ciclica con idrogeno in altissima pressione partendo da -40°C.

Faber è cresciuta rapidamente fino a diventare il leader mondiale nella progettazione e produzione di bombole in acciaio e in materiale composito (Tipi 1, 2, 3 e 4 secondo la norma di riferimento) e sistemi per lo stoccaggio di gas ad alta pressione per le applicazioni di energia pulita (CNG e H2), per le applicazioni dei gas industriali, tecnici, medicali, antincendio e aria respirabile. In mezzo secolo di storia, Faber si è guadagnata la migliore reputazione per i suoi elevati standard qualitativi e per la capacità di rispettare le più severe specifiche stabilite da Enti Internazionali, Autorità locali e dai suoi clienti.

Faber annovera un team poliedrico di stakeholder chiave, esperti e collaboratori uniti dall'impegno per la sostenibilità e dai reali benefici che l’idrogeno comporta nella lotta all'inquinamento e al surriscaldamento del pianeta, per progettare bombole sempre all’altezza nel cogliere le opportunità, guardando al futuro di un pianeta sicuro, sostenibile e carbon neutral.

Emergenza bombole di ossigeno

Nuova Emergenza Bombole ossigeno, quali i motivi?

Faber opera nel settore dell’energia green (bio metano e idrogeno), dei gas industriali, medicali e alimentari, delle miscele antincendio e dell’aria respirabile. Una importante realtà per il tessuto economico nazionale e del Friuli Venezia Giulia.

Il ritorno dell’emergenza Covid 19 ripresenta drammaticamente e puntualmente anche l’emergenza ossigeno, evidenziata a più riprese in questi giorni e nelle ultime ore dai notiziari e dai quotidiani nazionali e locali.

Il problema si rileva essere non tanto la mancanza di ossigeno, quanto la reperibilità dei contenitori, ovvero: le bombole, come chiarisce l’Agenzia italiana per il farmaco e come denunciato da varie istituzioni.

In molte regioni d’Italia la ricerca di contenitori viene fatta di porta in porta, a volte con l’aiuto delle forze dell’ordine allo scopo di reperire le bombole vuote non restituite alle farmacie.

In questo contesto, l’assistenza con ossigeno ai malati che ricevono cure in casa, diventa complessa e ancor più drammatica per i pazienti la cui vita dipende dall’ossigeno.

Come addetti ai lavori possiamo riferirci esclusivamente alla nostra esperienza, senza poter commentare ciò che è al di fuori della nostra portata. Ma una precisazione è doverosa: da mesi, dopo l’infiammata tra marzo e aprile 2020 gli ordini per fornitura di bombole per ossigeno medicale si sono interrotti.

I nostri collaboratori si sono spesi in tre turni, giorno e notte nella prima ondata e sarebbero pronti a rifarlo per risolvere questa situazione per quanto possibile alla luce dell’infezione e delle prossime festività, sollevando molte persone dall’angoscia di non poter ricevere ossigeno a domicilio e ciò non unicamente riferito ai malati Covid.

Per questi motivi, di fronte alla nuova emergenza aggravata dalla segnalazione di improbabili vendite di bombole, e soprattutto dato che l’ossigeno è un farmaco, di pericolose ricariche eseguite (sembra), attraverso canali illegali che mettono a rischio le persone, abbiamo voluto evidenziare questa anomalia con l’intento di dare all’informazione sull’emergenza un contributo utile a completare e a comprenderne meglio il quadro generale in cui l’emergenza si inserisce.

Dobbiamo inoltre evidenziare la mancata reazione del sistema ad ogni progetto futuro in merito all’aumento della pressione di esercizio per passare da 200 a 300 bar come primo PRESS RELEASE step, come già avviene in molti altri paesi, per aumentare la disponibilità del farmaco presso l’utente e ridurne la logistica connessa.

Laboratori test idrogeno

Faber Industrie vanta i laboratori con i set up più sofisticati per l’esecuzione di test in house sull’idrogeno, come da normativa europea R134

La corsa all’idrogeno ha registrato in questi ultimi anni una forte accelerazione; l’interesse generale e delle istituzioni verso le sue potenzialità, per il futuro dell’uomo e del pianeta è aumentato considerevolmente. Maggiori finanziamenti rispetto al passato, vengono destinati alla ricerca ed allo sviluppo delle tecnologie per la sostenibilità. In un contesto che guarda ormai all’idrogeno come fattore centrale nelle politiche ambientali e di sviluppo sostenibile, è stata scritta la normativa europea che traccia le linee guida per lo svolgimento dei test sull’idrogeno.

Il regolamento 134 adottato dalla legislazione europea stabilisce i criteri di omologazione per veicoli e componenti idrogeno sotto l’egida UNECE (United Nations Economic Commission for Europe), un riferimento molto importante anche a livello mondiale.

Un ambito che ha visto lo sviluppo di diversi accordi riguardanti i veicoli ed in particolare per quanto ci riguarda, la regolamentazione inerente all’impianto di alimentazione.

Ecco entrare in scena Faber Industrie riconosciuta come una delle più grandi realtà produttive nel settore delle bombole, adatte in un futuro ad essere celle di carburante coinvolte nei sistemi di alimentazione dei veicoli a idrogeno.

In considerazione della grande esperienza di Faber nel settore (fin dal 1972) maturata con la produzione di bombole per usi diversi fa cui il metano per autotrazione, ed in considerazione del fatto che il metano viene stoccato nelle bombole compresso come avviene per l’idrogeno, si evidenzia una sostanziale similitudine delle tematiche tecnologiche seppur in presenza di pressioni diverse per l’idrogeno e allo stesso tempo di un diverso quadro normativo.

Nella sostanza, l’enorme background ingegneristico e produttivo di Faber industrie, trova una congeniale applicazione anche nella prospettiva di utilizzo dell’idrogeno per autotrazione e di bombole e sistemi per il suo stoccaggio.

In questa prospettiva si inserisce l’innovazione dei laboratori Faber Industrie in cui si effettuano i test per poter eseguire le necessarie sperimentazioni alla luce delle nuove normative come il regolamento 134, forniti di tutta la strumentazione necessaria e più all’avanguardia nelle rispettive aree di competenza.

La nuova normativa introduce nuove tipologie di test con gas in aggiunta ai tradizionali test idraulici attualmente in uso, tipicamente basati su prove di scoppio e di fatica con cicli di pressione ottenuti con acqua all’interno delle bombole. In realtà il procedimento del test con gas non è una cosa totalmente nuova. Nel caso del metano una prova ciclica di riempimento viene realizzata appunto con il metano, quindi un gas come previsto dalle nuove normative, ma realizzata in condizioni ambientali molto semplici.

La differenza sta nel fatto che quando si tratta di effettuare test con gas come richiesto dalle nuove normative, l’orizzonte si complica notevolmente ed il laboratorio deve essere modificato ed implementato con tecnologie più sofisticate per poter ottemperare adeguatamente alle nuove esigenze previste dalle normative vigenti in materia. Questi test per l’idrogeno attualmente non riguardano i materiali (da rilevare che i laboratori scientifici di Faber Industrie sono perfettamente attrezzati anche per testare i materiali), riguardano le bombole che vengono caricate e scaricate con gas per 500 cicli in diverse condizioni ambientali. Lo scopo dei test è il seguente come descrive l’ingegnere capo della ricerca e dei laboratori Faber Industrie Alberto Agnoletti: l’idrogeno in servizio nei distributori viene erogato freddo, ad una temperatura estremamente bassa, circa - 40°C. Ciò trova motivazione nel fatto che durante la fase di riempimento la bombola si scalda. Se l’idrogeno venisse erogato a temperatura ambiente la bombola si scalderebbe eccessivamente.

Non potendo superare i limiti di temperatura previsti per l’utilizzo dei materiali, questa condizione non permetterebbe il completo riempimento della bombola, cosa che invece viene permessa dalla temperatura molto fredda di erogazione dell’idrogeno. Gli stress test realizzati nei nuovi laboratori Faber industrie, perfettamente attrezzati, simulano queste condizioni.

In prima analisi si eseguono complesse prove di riempimento con gas a - 40°C. Il gas a temperatura ambiente deve essere raffreddato attraverso un chiller a - 40°C. Ulteriore criticità: i test prevedono che anche le bombole siano riscaldate o raffreddate, per cui le operazioni vengono effettuate in una apposita camera climatica.

Tutti interventi che complicano l’impiantistica delle prove perché i passaggi prevedono il condizionamento delle bombole ed il condizionamento del gas, in questo caso l’idrogeno, a pressioni non usuali di riempimento della bombola e abbastanza al di fuori della norma: fino a 875 bar quando di regola sono di circa 200/300 bar. Non si tratta di interpolare situazioni conosciute ma di studiare orizzonti completamente nuovi.

Lo scopo di questi stress test è quindi quello di mettere alla prova un complesso sistema che sarà in prospettiva in dotazione ai veicoli che saranno implementati con alimentazione ad idrogeno, con il fine ultimo di garantirne funzionalità, efficienza e naturalmente la sicurezza.

Faber, da sempre all’avanguardia nelle tecnologie produttive del proprio comparto, aveva già attrezzato i propri laboratori per eseguire prove sull’idrogeno, prima che l’Unione Europea adottasse il regolamento 134. Con l’attuale linea guida che prevede ad esempio il raffreddamento dei gas, Faber ha adeguato i laboratori, ponendosi ancora una volta all’avanguardia fra i pochissimi al mondo in grado di poter presentare una tecnologia cosi strutturata per i test in house sulle bombole e sui gas rispondendo pienamente alle nuove normative.

Faber ha sempre voluto garantire l’eccellenza dei propri laboratori, continuando a investire massicciamente.

È probabilmente l’unica realtà produttiva nel settore delle bombole, attrezzata con un laboratorio interno di tale eccellenza e portata.

Basket Cividale

Sport e territorio, valori storici di Faber Industrie, in campo con le giovani aquile del basket di Cividale

Impegno, onestà, serietà ed attitudine alla competizione sana, alla capacità di mettersi in gioco sono alcuni valori imprenditoriali che caratterizzano il percorso aziendale di Faber Industrie, gli stessi che si ritrovano nella vita sportiva.

Motivo per cui, in questo 2020 segnato dalle vicende Covid-19, Faber, realtà dal respiro internazionale legata indissolubilmente al territorio di Cividale, ha deciso di sostenere con orgoglio il progetto United Eagles Basket di Cividale per ridare energia alla ripartenza della città, riaccendere le speranze nei giovani e sostenere i valori legati allo sport ed al mondo sportivo regionale.

Faber sarà quindi main sponsor per 2 anni della squadra "Under 18 eccellenza" che giocherà un campionato interregionale con atleti competitivi e tecnici di valore. La squadra Under 18 eccellenza si chiamerà FABER. La presentazione ufficiale come main sponsor avverrà il 23 settembre 2020 alle ore 17.00, nella sala conferenze Ing.Renzo Toffolutti, situata presso La sede dell’azienda a Cividale del Friuli.

Faber non è nuova all’impegno anche in ambito agonistico grazie all’entusiasmo del suo fondatore, l’Ing. Renzo Toffolutti, che ha sempre creduto molto nello sport e in passato aveva già sponsorizzato le giovanili della Longobardi (pallacanestro Cividale). Una tradizione che continua con il figlio, l’Ing. Giovanni Toffolutti, attuale amministratore delegato della società con un passato da cestista, che condivide la stessa passione e che oggi ha deciso di aderire al progetto United Eagles Basket di Cividale. Il legame tra Faber Industrie, il territorio e lo sport, è un legame naturale, perché unisce in maniera coerente i valori aziendali con i valori sportivi. Lo spirito di squadra, l’impegno per ottenere i migliori risultati, il dinamismo, il senso del dovere ed il senso di comunità sono principi base anche nella nostra azienda.

Per questo, Faber ha deciso di comprendere nei processi di comunicazione aziendale, la sponsorizzazione di una importante disciplina sportiva che tutti amiamo come la pallacanestro.

Il patron della UEB, Davide Micalich, non nasconde la sua soddisfazione: "Con grande soddisfazione accogliamo nella nostra famiglia un'azienda come la Faber che rappresenta un'assoluta eccellenza per tutto il territorio per i valori che si porta in dote e per la sua grande storia industriale, economica e sportiva. Non a caso l'AD lng. Giovanni Toffolutti, che ringrazio di cuore per la disponibilità che ha dimostrato fin dal primo incontro, ha deciso con grande entusiasmo di abbinare il proprio marchio in primis alla squadra Under 18 Eccellenza, nel rispetto di una tradizione che si rinnova, ma con la ferma intenzione di rappresentare un punto di riferimento per questo grande progetto di rilancio del basket cividalese. Faber sarà molto presente nella vita delle Eagles e per la nostra società è motivo di grande orgoglio poter fare affidamento su due “mostri sacri” come Gesteco e Faber nella speranza che altre realtà industriali decidano di affiancarci in modo da diventare un punto di riferimento per tutta la comunità cividalese"

“Con questa iniziativa Faber ritorna a dare valore allo sport, un progetto che si appresta a divenire un modello non solo per il Friuli ma per tutta l’Italia. Un progetto che riveste una grande importanza per il territorio, per la comunità cividalese e per lo sport friulano e regionale” - commenta l’AD Giovanni Toffolutti. “Faber vuole essere vicina ai valori dello sport, alla comunità ed al territorio in un momento molto difficile per l’Italia e nel contempo in un momento in cui, la società cividalese dimostra di saper mettere le energie migliori nello sport, nei giovani, per il futuro”.

An important ally for hospitals and people in need of medical care

Oxygen is used frequently in general medicine, for medical and emergency assistance. Gas cylinders have been supporting the Healthcare business to help patients with respiratory difficulties, in hospitals as well as for the domiciliary homecare markets and have become more dominant as years go by.

Since 1972 Faber has been designing and manufacturing high-pressure cylinders for people in need of oxygen therapy in hospitals and domiciliary environments i.e. for a period of almost half a century!

The recent COVID-19 pandemic has brought new challenges by causing a spike in demand for medical cylinders that could be barely matched by the supply side; in fact the healthcare industry experienced a shortage of oxygen cylinders all around the world.

Faced with a shortage of cylinders, during this period of emergency in which the demand for oxygen cylinders had increased exponentially, with a huge number of patients having to be treated with oxygen; Faber was a crucial partner of the medical supply chain. Furthermore, despite the COVID-19 lockdown in Italy, production and delivery times have been significantly improved and thanks to the commitment and response from our dedicated employees, Faber was been able to deliver many tens of thousands of cylinders in a very short time. Concurrently, Faber implemented all the stringent measures and provisions sanctioned by the Italian Government’s legislation to protect the health and safety of its staff and reduce the risk of circulation of COVID-19. Faber also activated a comprehensive insurance policy for the benefit of all its employees, which combined a package of hospitalisation and convalescence allowances, in addition to post-hospital care. In the end, fortunately, not one of the 400+ employees has yet contracted COVID. For its compassion towards its employees, Faber was nominated by the Unions for its safety-related best practices. This approach was broadcasted on 1st May (Labour day) on a national TV programme.

Apart from the COVID-19 crisis, the growth in the number of patients with respiratory problems and the continued prevalence of chronic respiratory diseases, due to an ageing population and pollution, is significantly increasing the demand for high-performance cylinders: in terms of lightness, capacity, duration and of course, safety. In this context, Faber, by working closely with its customers, has identified an appropriate response to the market’s requests. The needs of the end users were met by using a unique plate manufacturing route, resulting in ever sophisticated, safe and lightweight cylinders which allow a better performance and experience.

This has been achieved by utilising products with composite materials, at workimg pressures of 300 bar or higher. An extension of this concept is already in place in the industrial gases sector where the working pressure has increased from 200 to 300 bar and is the new industry norm.. This is also true for oxygen and medical gases, where in some countries, such as UK and Australia, such advanced gas packages working at 300 bar, have been in service for more than 25 years with a spotless track record and interesting case studies.

The main benefits of moving from a working pressure of 200 to 300 bar can be summarised as follows:

- Approx. 50% more oxygen in the cylinder with the same volume

- Reduction of cylinder weight for patient comfort

- Duration of the oxygen therapy will increase by approx. 50% with better patient comfort and experience

- Fewer number of cylinders need to be stocked compared with the usual ones

- Fewer cylinders to be transported and filled meaning less CO2 produced during operations.

Ecomotori

https://www.youtube.com/watch?v=AOVWF2zjGV4&embeds_euri=https%3A%2F%2Ffaber-italy.com%2F&feature=emb_imp_woyt

Bilancio 2019 approvato

L’Assemblea degli azionisti di Faber ha approvato all’unanimità il Bilancio di esercizio 2019, chiuso positivamente con un utile netto di € 4,4 Mio destinato interamente a riserva. L’esercizio del 2019 ha registrato un valore della produzione pari a € 102.4 mio euro, con un aumento di € 22.3 mio euro rispetto all’esercizio precedente. Il considerevole miglioramento dei risultati rispetto all’anno precedente, si è riflesso sul dato dell’Ebitda che ha registrato un incremento di € 8.0 mio euro rispetto ai 4.3 dello stesso periodo nel 2018.

L’assemblea degli azionisti ha proceduto all’unanimità alla nomina del nuovo consiglio di amministrazione, che resterà in carica fino all’approvazione del bilancio di esercizio 2022. Il nuovo consiglio di amministrazione, su proposta unitaria degli azionisti, è formato dall’ing. Giorgio Visentini (Presidente), ing. Giovanni Toffolutti, ing. Sergio Vinci, avv. Cesia Maria Elisabetta Rossi Puri. Il Consiglio ha poi conferito le deleghe operative all’ing. Giovanni Toffolutti e all’ing. Sergio Vinci.

Faber si trova ad affrontare molteplici sfide che vanno dallo sviluppo del promettente mercato dell’idrogeno alla necessità di migliorare significativamente la propria produttività nel mercato dei gas tecnici alla luce del consolidamento in atto di settore, dichiara l’Amministratore Delegato Giovanni Toffolutti.

Per quanto riguarda l’idrogeno, Faber è già posizionata su diversi segmenti che vanno dallo stoccaggio per stazioni di rifornimento e per soluzioni off-grid fino alla mobilità e al trasporto. L’idrogeno rappresenta uno dei temi più interessanti e strategici nell’agenda energetica volta alla decarbonizzazione di moltissimi paesi quali la Cina, la Corea del Sud, il Giappone, gli USA, l’Australia e la UE.

Anche in Italia si comincia ad apprezzarne il potenziale, seppur senza ancora una chiara regia nazionale.

L’emergenza COVID-19 determinata agli inizi del 2020 ha prodotto ripercussioni dirette ed indirette sul regolare e ordinario svolgimento delle attività aziendali, in un contesto globale di grave recessione economica ed elevata incertezza. Il 2020 si preannunciava come un anno di ulteriore miglioramento dei risultati verso il 2019, tuttavia l’emergenza Covid-19 ha imposto una rivisitazione delle previsioni per l’esercizio, che è in fase di valutazione. Faber ha reagito prontamente al nuovo scenario, mettendo in atto una serie di misure per garantire la piena tutela della salute e la sicurezza dei lavoratori e preservando la continuità delle proprie produzioni considerate strategiche per l’ossigeno medicale secondo il DPCM del 22 marzo 2020. E’ stato un momento estremamente complesso e difficile per tutti quanti - continua l’Amministratore Delegato Giovanni Toffolutti, ma abbiamo potuto dare un contributo importante alla comunità, rafforzando lo spirito di corpo e la missione aziendale. Mi auguro che anche l’Italia possa fare tesoro di questa crisi che è tutt’altro che terminata per comprendere quanto importante sia avere una strategia industriale di lungo termine per il sistema paese.

Fuel Cell Forklifts Expanding Faber's Product Portfolio

During this difficult time which we are facing globally, Faber is continuing its efforts to ensure the supplies of high-pressure gas cylinders to support the much-needed infrastructure sectors. This includes industrial vehicles (or non-road special vehicles) operating on fuel cells with not only the excellent environmental performance and lower operational costs, but designed also to function as a moveable generator to provide power in the time of emergency.

Faber’s relatively new endeavor in the hydrogen-powered cylinders for industrial vehicular application since the turn of the century is coming to fruition with more demands in the recent years.

Initial development activities for unique cylinder design for fuel cell forklifts began in collaboration with a Japanese giant in 2007. Faber’s design includes chrome-molybdenum steel lined Type 3 cylinders and unlike other markets, the Japanese regulation JARI S 001 does not foresee the use of such material for composite cylinders. This meant the cylinders were to be granted Special Approvals through the Preliminary Evaluation Committee presided over by a group of academic experts under The High Pressure Gas Safety Institute of Japan (KHK). Through tireless efforts of catering to the normative requirements, Faber was successful in obtaining its Approval for the first generation model in the year 2012 (trial approval already granted in 2008), which were updated over time to accommodate the operational needs of the FC lift. Since the demonstration period of 2012 up to now we have added three more capacities for both FC forklifts as well as a new FC towing tractor for luggage hauling.

Faber’s hydrogen cylinders for FC lifts outside Japan are approved according to EN ISO 9809, ISO/TS 15869, ISO 19881 and the more demand foreseen for the coming months and years. In particular for the US, a great hike in the FC lift numbers has been seen today at +31,000 units, making the market unique and interesting. Faber is already well positioned to fully benefit the current market demand and future uptake as Tier 1 supplier.

"Fuel cell forklifts would already be competitive given sufficiently low hydrogen costs of around USD 6 to 7 per kg. The analysis assumes that a forklift operating in a warehouse on two eight-hour shifts per day with one refuelling able to cover both shifts. Fuel cell forklifts were compared with full battery electric units as the low-carbon alternative, and diesel as the conventional alternative. Even today, both the fuel cell and battery technologies outcompete the diesel in the right conditions."

- Excerpts from Hydrogen Council "Path to hydrogen competitiveness" – January 2020

Established in 1969 and operating since 1972, Faber has grown rapidly to become the world's leader in the production of cylinders (Types 1, 2, 3 & 4) and systems for the storage of High-Pressure Gases for the Clean Energy (CNG and H2), Industrial and Air Breathing sectors. The world over, with a production capacity of a million cylinders, Faber has earned the best reputation for its high standards of quality and for its capability to comply with the most stringent specifications set down by International Bodies, Local Authorities and its customers.

TG3 Lavorare in sicurezza

Non abbiamo mai smesso di produrre, adottando però tutte le misure necessarie per la sicurezza dei lavoratori. E' stato fatto un grandissimo lavoro, di concerto anche con le rappresentanze sindacali, per il mantenimento delle distanze la gestione della pulizia dei posti di lavoro, evitare assembramenti ...

https://www.youtube.com/watch?v=1brArBXrtjg

In aiuto contro il coronavirus

Da FVG e Veneto le bombole di ossigeno in aiuto contro il coronavirus.

Giorni molto difficili vedono migliaia di vittime del nemico invisibile covid19 e migliaia fra medici, infermieri e operatori sanitari in trincea per assistere, fra turni estenuanti e rischio elevatissimo, i malati.

Negli stessi giorni, altre persone sono impegnate nei servizi primari o nella fornitura di strumenti in uso al personale sanitario per salvare vite umane.

Ecco allora nella realtà del nostro territorio uomini e donne impegnati nella produzione di bombole per l’ossigeno destinate in questi tempi ai malati di coronavirus di tutta Italia.

Abbiamo chiesto ai nostri dipendenti un impegno straordinario per una situazione straordinaria, fa sapere Enrico Barbiero, capo fabbrica Faber a Castelfranco Veneto, sottolineando il senso di responsabilità dei dipendenti. La causa ha prevalso sulla paura, consapevoli del fatto che la bombola di ossigeno salva vite umane.

Si lavora su tre turni per cinque giorni la settimana e data l’eccezionalità, è stato chiesto ai nostri dipendenti un ulteriore aiuto anche al sabato. La produzione di alcuni pezzi strategici è stata dirottata su altre linee al fine di anticipare le forniture agli ospedali. Ogni singola bombola, a parte la produzione, deve superare test specifici che ne attestino la sicurezza.

Come la sicurezza generale, quella dei nostri collaboratori oggi è più che mai imprescindibile.

Sono stati attuati tutti i protocolli DPI (Dispositivi di Protezione Individuale), sanificazione degli spogliatoi, dei locali mensa, del luogo di lavoro perché i lavoratori possano lavorare prima di tutto serenamente per se stessi e per i loro cari. Le dotazioni di sicurezza sono state eseguite in accordo con il protocollo in piena collaborazione con le rappresentanze sindacali. Abbiamo chiesto loro aiuto perché la responsabilità vince su tutto e ci hanno risposto con motivazione e impegno. Grazie di cuore a tutti loro. Alcune assenze causate dalla chiusura delle frontiere aumentano le difficoltà ma non fermano il lavoro.

Il responsabile della produzione di Cividale del Friuli, Marco Carlig, sottolinea questo aspetto. Una delle conseguenze del coronavirus consiste nella chiusura delle frontiere, in particolare di quella slovena, che complica la vita ai trasfrontalieri che lavorano nel nostro stabilimento di Cividale. Per sostenere lo sforzo abbiamo richiesto un impegno ancora superiore al nostro personale per assicurare le forniture agli ospedali. Attualmente stiamo ricevendo un numero crescente di domande su bombole per uso medicale (nei vari size) con consegna ravvicinata.

La filiera del medicale, di cui facciamo parte, non può fermarsi ed attualmente stiamo iniziando ad evadere ordini di decine di migliaia di bombole con tempi di consegna ridotti rispetto alle consegne normali. L’azienda nella sua totalità si è resa disponibile, modificando la normale programmazione delle linee ed iniziando a consegnare le bombole il prima possibile. Faber impiega circa 400 dipendenti tra lo stabilimento di Cividale del Friuli e lo stabilimento di Castelfranco Veneto. Ci sentiamo orgogliosi (ed in modo particolare gli operatori di linea) nel poter dare un contributo e sentirci utili in questo momento di grossa difficoltà.

In questo momento le attenzioni sono concentrate sulla produzione di bombole che possono far funzionare le apparecchiature che salvano i malati da coronavirus. Tutto il nostro personale è orgoglioso di questo impegno perché la causa è comune e fondamentale.

Produciamo bombole di vario tipo, per usi diversi, ma tutti hanno capito che ogni bombola per ossigeno consegnata in questi giorni può salvare una vita e il lavoro ordinario continua senza sosta.

Established in 1969 and operating since 1972, Faber has grown rapidly to become the world's leader in the production of cylinders (Types 1, 2, 3 & 4) and systems for the storage of High-Pressure Gases for the Clean Energy (CNG and H2), Industrial and Air Breathing sectors. The world over, with a production capacity of a million cylinders, Faber has earned the best reputation for its high standards of quality and for its capability to comply with the most stringent specifications set down by International Bodies, Local Authorities and its customers.

https://youtu.be/nwNe74ir4Us

https://youtu.be/vzSDCOPVi0M

Europe hydrogen refuelling

Faber has been present with its cylinders in the hydrogen refuelling stations for more than 10 years thanks to the strong cooperation with the major players in Europe.

Faber in the years enhanced its knowhow driven also by its commitment for sustainability and the real benefits provided by hydrogen in the fight against urban pollution.

Type 1 and type 2 cylinders have been developed to comply with the customer request for high pressure and to accommodate the pressure cycles needed for the vehicle refuelling.